Folgen Sie uns auf:

Kontaktieren Sie uns | Ausgabe 2021/2022 herunterladen | ©Atlas Copco AB

DAS JÄHRLICHE MAGAZIN ATLAS COPCO GROUP

Sustainable technologies

Markets

Smart manufacturing

Our culture

Service and Consulting

Energy efficiency

result

Search

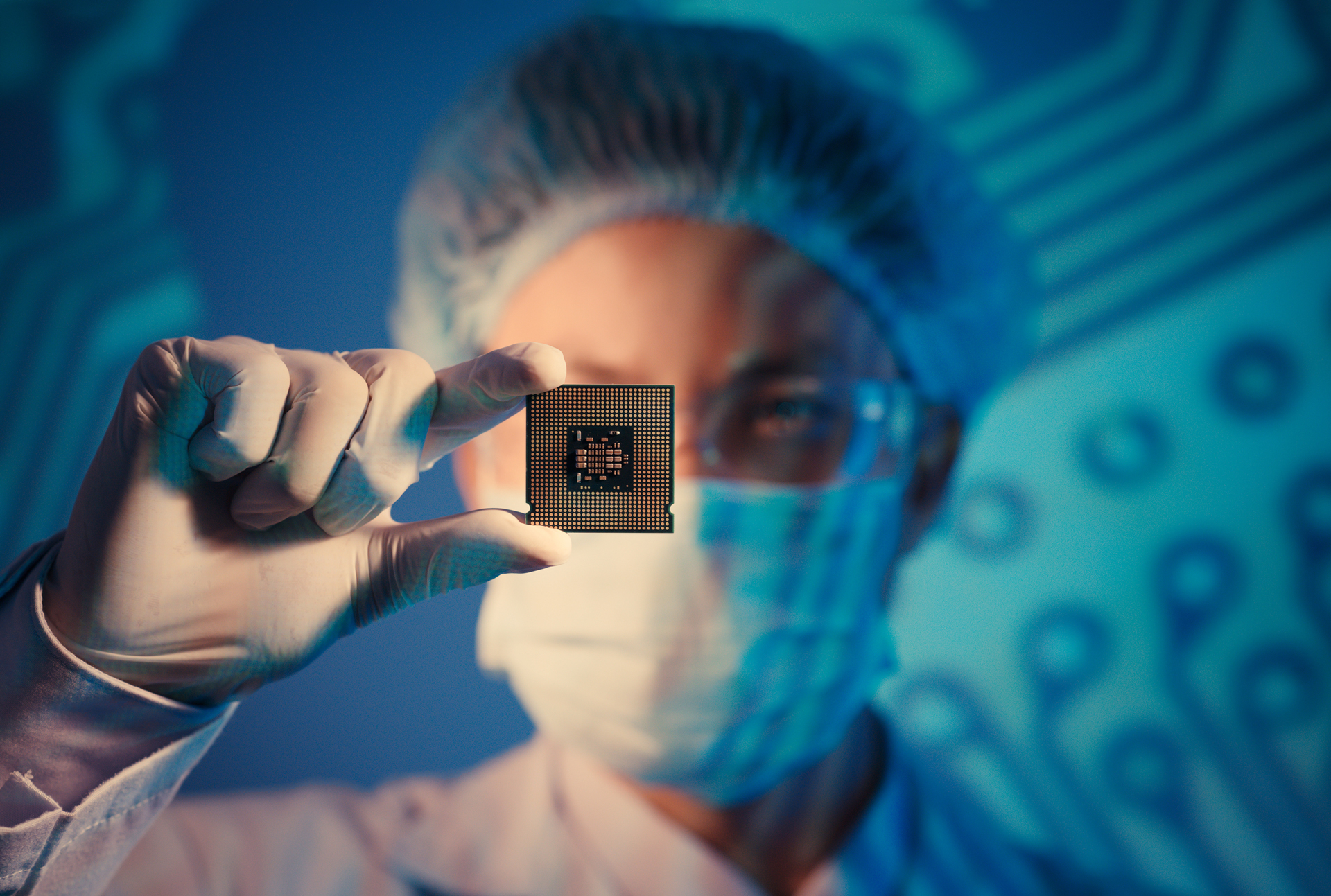

Sichere Produktion

VON SPEICHERCHIPS

Als ein südkoreanisches Ausbildungszentrum für die Halbleiterproduktion von zwei schweren Stickstoffexplosionen erschüttert wurde, entschied man sich, die vorhandenen Maschinen durch Vor-Ort-Stickstoffversorgungslösungen von Atlas Copco zu ersetzen.

Halbleiter bilden das Herz moderner Elektronik, und Südkorea ist das Herz dieser Branche. Die hier ansässigen, weltweit führenden Halbleiterproduzenten sind ständig auf der Suche nach gut ausgebildeten Mitarbeitern. Um diesem Bedarf gerecht zu werden, hat die Korea University of Technology and Education (Korea Tech) in der Stadt Cheonan ein hochqualifiziertes Ausbildungszentrum eingerichtet.

Jedes Jahr durchlaufen rund 10000 Studenten dieses Schulungszentrum für Halbleitertechnik, wo sie in der Halbleiter- und Solarzellenproduktion geschult werden. Die große Mehrheit sind Studenten, aber das Zentrum heißt auch externe Praktikanten, Forscher, Lehrer und Mitarbeiter von Halbleiterherstellern willkommen. Das Ausbildungszentrum ist die Nummer Eins in Korea, was das Know-how und die Ausstattung angeht.

Da die Schulungen das ganze Jahr über stattfinden, muss das Zentrum rund um die Uhr über einen Zugang zu Druckluft und Stickstoff verfügen. Stickstoff spielt eine zentrale Rolle bei der Herstellung von Halbleitern. Es ist ein sehr gefährliches Gas, das zu Erstickungen führen kann. Darüber hinaus ist es hochexplosiv und muss sehr vorsichtig behandelt werden.

„Viele Schulen und kleinere Forschungsinstitute verwenden aus Kostengründen flüssigen Stickstoff, aber dieser ist sehr gefährlich in der Handhabung. Wir bevorzugen unseren eigenen Stickstoffgenerator vor Ort und sind der Meinung, dass er außerdem kostengünstiger ist“, sagt Cheolho Im, Technical Support Team Manager.

„Wir haben in unserem Labor zwei schwere Explosionen erlebt. Glücklicherweise gab es keine Verluste, aber es mussten viele wichtige Maschinenteile ausgetauscht werden. Sicherheit und Zuverlässigkeit haben für uns oberste Priorität. Daher haben wir uns für einen neuen Anbieter entschieden. Bei der Recherche habe ich herausgefunden, dass Atlas Copco nicht nur Druckluftkompressoren, sondern auch Stickstoffgeneratoren anbietet. Da wir bereits sehr positive Erfahrungen mit den Atlas Copco-Druckluftkompressoren gemacht haben, waren wir der Meinung, dass dieses Unternehmen ein Garant für Zuverlässigkeit ist“, sagt Cheolho im.

Im Dezember 2019 installierte das Zentrum einen Stickstoffgenerator und einen Stickstoffversorgungskompressor von Atlas Copco. In Verbindung mit den bereits im Einsatz befindlichen ölfreien Kompressoren von Atlas Copco liefert die Lösung jetzt Stickstoff und Druckluft für die ultrareinen Halbleiterproduktionsräume.

„Durch die neuen Maschinen haben selbst kleine Druckluftmengen eine nahezu perfekte Reinheit“, sagt Chefforscher Seokil Yoon. „Es ist wichtig, dass Öl und Staub richtig herausgefiltert werden. Jede Verunreinigung kann zu einer Explosion des Stickstoffgenerators und der angeschlossenen Rohrleitung führen. Und wenn die Leitungen, die zur Halbleiterproduktion führen, kontaminiert sind, müssen sämtliche Anlagen ausgetauscht werden, was sowohl teuer als auch zeitaufwändig ist. Mit unserer neuen Lösung stellt dies kein Problem mehr dar.“